Ландшафт промислового виробництва за своєю суттю пов’язаний з першочерговою важливістю безпеки оператора та надійності обладнання. Для професіоналів у секторах, пов’язаних із будівництвом трубопроводів, виробництвом автомобільної рами та конструкційним виготовленням, машина для стикового зварювання металевої оболонки являє собою значну частину обладнання, яке поєднує високу енергію, величезну силу та екстремальні температури. Отже, питання його внутрішньої безпеки є не лише питанням відповідності нормативним вимогам, але й ключовим фактором для будь-якого рішення про закупівлю. Сучасні виробники відповіли на цей імператив, інтегрувавши багаторівневу архітектуру безпеки безпосередньо в конструкції та системи керування цими машинами.

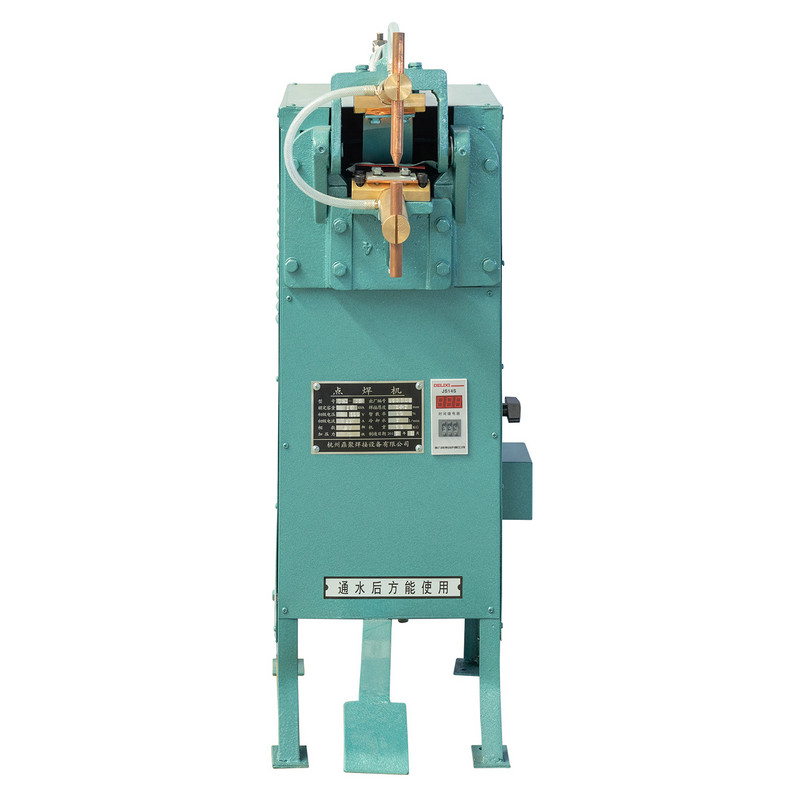

Еволюція стикове зварювання оплавленням процес був надзвичайним, перехід від сильно залежних від оператора налаштувань до високоавтоматизованих систем із замкнутим циклом. Саме позначення «металева оболонка» натякає на фундаментальну функцію безпеки: міцний заземлений корпус, який містить процес зварювання, захищає внутрішні компоненти від пошкодження навколишнім середовищем і захищає операторів від рухомих частин і небезпек ураження електричним струмом. Ця зовнішня оболонка є першою лінією захисту, але це лише початок. Сучасні машини оснащені повним набором функціональних можливостей безпеки, які можна класифікувати за кількома ключовими напрямками: електрична безпека, механічна та гідравлічна безпека, інтеграція засобів індивідуального захисту (ЗІЗ) і передові засоби захисту системи керування.

Системи електробезпеки: зменшення ризиків сильного струму

Ядро в стикове зварювання оплавленням процес включає пропускання величезного електричного струму через стикаються кінці заготовок для генерування тепла, необхідного для кування. Це вимагає роботи з дуже високою напругою та струмом, що створює серйозний ризик ураження електричним струмом та спалаху дуги. Сучасні машини розроблені для усунення цих ризиків за допомогою кількох стандартних функцій.

По-перше, і найважливіше, це наявність повністю ізольованої та закритої електричної шафи. Всі високовольтні трансформатори, тиристори і системи управління розміщені в металевій оболонці, яка постійно і надійно заземлена. Доступ до цих відсіків забезпечується через блоковані двері доступу . Це блокування безпеки є основним стандартом. Якщо під час живлення машини відкриваються двері, система автоматично запускає жорстке відключення, відключаючи живлення високої напруги для всіх внутрішніх компонентів. Електропостачання не можна відновити, доки двері знову не будуть надійно закриті. Це фізично запобігає випадковому контакту з струмоведучими компонентами під час експлуатації або технічного обслуговування.

Крім того, кнопки аварійної зупинки , які часто називають E-stops, є обов’язковою стандартною функцією. Це великі червоні кнопки у формі гриба, розташовані в кількох легкодоступних місцях машини, як правило, як на стороні оператора, так і на панелі керування. Після активації вони ініціюють зупинку категорії 0 (згідно з IEC 60204-1), що негайно припиняє живлення всіх приводів машини, включаючи головний зварювальний трансформатор і гідравлічні насоси. Система залишається в безпечному, заблокованому стані, доки E-stop не буде скинуто вручну, що дозволяє безпечно розслідувати будь-яку проблему.

нарешті, комплексне виявлення електричних несправностей вбудовано в логіку машини. Система керування постійно контролює аномалії, такі як втрата фази, перевантаження по струму, перегрів трансформаторів і замикання на землю. Після виявлення будь-якої такої несправності система зупинить роботу, безпечно скине будь-яку збережену електричну енергію та відобразить чіткий код помилки на людино-машинному інтерфейсі (HMI) для вказівок щодо усунення несправностей, тим самим запобігаючи пошкодженню електрики та потенційній небезпеці пожежі.

Механічні та гідравлічні засоби захисту: стримування сили та руху

Фаза кування стикове зварювання оплавленням процес застосовує величезну гідравлічну силу, щоб зрушити нагріті кінці труб. Це створює ризики, пов’язані з роздавленням, защемленням і викидом гарячих частинок. Сучасний обладнання для зварювання труб включає численні функції для керування цими механічними небезпеками.

Основним компонентом безпеки є фізична охорона навколо затискного та осадного механізму . Ці захисні кожухи, як правило, виготовлені з прозорого ударостійкого полікарбонату, що дозволяє оператору спостерігати за процесом зварювання, будучи повністю захищеним від летючих іскор, спалаху або будь-якого потенційного пошкодження заготовки під тиском. Подібно до електрошаф, ці щитки часто оснащуються датчики положення або блокування що завадить запуску циклу зварювання, якщо захисний кожух не знаходиться в правильному закритому положенні.

Сама гідравлічна система, яка приводить в рух рухомий валик і затискні губки, захищена кількома ключовими функціями. Клапани скидання тиску є стандартними для всіх гідравлічних контурів. Ці клапани мають вирішальне значення для запобігання надмірному тиску, що може призвести до поломки шлангів, пошкодження циліндра або навіть катастрофічного розриву компонента. У разі стрибка тиску, що перевищує встановлені параметри системи, запобіжний клапан відкривається, щоб відвести гідравлічну рідину назад у бак, нейтралізуючи силу. Крім того, механічні запобіжні блоки або опори часто надаються як стандартна або звичайна додаткова функція. Це встановлені вручну фізичні бар’єри, які перешкоджають повному закриттю рухомого валика, забезпечуючи критичний рівень захисту для обслуговуючого персоналу, який працює між затискачами.

Ще одна важлива особливість керування двома руками для запуску циклу зварювання. Для цього оператору потрібно натиснути дві кнопки одночасно, розставивши руки на безпечній відстані, щоб розпочати процес. Ця конструкція гарантує, що руки оператора знаходяться подалі від точки роботи — небезпечної зони між затискачами — під час циклу машини, запобігаючи випадковому активуванню, яке може призвести до серйозної травми.

Інтегровані засоби індивідуального захисту (ЗІЗ) і контроль навколишнього середовища

У той час як ЗІЗ в кінцевому підсумку несе відповідальність оператор, сучасний машини для стикового зварювання металевих труб призначені для роботи в тандемі з необхідним захисним спорядженням і для контролю безпосереднього оточення. Найзначніша стандартна інтеграція з захист органів дихання . У процесі зварювання утворюється дим і тверді частинки. Тому сучасні машини зазвичай мають вбудовані порти відведення диму або інтерфейси, розташовані поблизу точки зварювання. Вони розроблені для підключення до зовнішньої промислової системи відводу диму, активно відтягуючи шкідливі забруднення повітря із зони дихання оператора, перш ніж вони зможуть розсіюватися в майстерні.

Інтенсивне видиме та ультрафіолетове (УФ) світло, що утворюється під час фази спалаху, є ще однією значною небезпекою, яка може спричинити серйозне пошкодження очей («дугове око») та опіки шкіри. Незважаючи на те, що оператори повинні носити відповідні зварювальні каски, сама машина сприяє безпеці автоматичні світлові штори або зварювальні штори . Вони часто інтегровані в прозорі огородження навколо зони зварювання. Вони призначені для фільтрації шкідливого ультрафіолетового та інфрачервоного випромінювання, одночасно дозволяючи бачити процес, захищаючи від випадкового опромінення не лише основного оператора, але й іншого персоналу, який працює поблизу.

Центральна нервова система: захист системи контролю та діагностика

Програмований логічний контролер (ПЛК) — мозок сучасної людини машина для стикового зварювання металевої оболонки , і саме тут містяться деякі з найдосконаліших і найважливіших функцій безпеки. Їх часто називають «програмними» або «логічними» запобіжними засобами, які доповнюють фізичні «жорсткі» запобіжні заходи, розглянуті раніше.

Стандартною функцією всіх сучасних машин є a комплексна послідовність передексплуатаційної перевірки . Перед кожним циклом зварювання ПЛК автоматично перевіряє стан усіх важливих компонентів безпеки. Ця перевірка включає підтвердження стану всіх захисних блокувань, ланцюгів аварійної зупинки, рівнів гідравлічного тиску та потоку охолоджуючої рідини (якщо є). Машина просто відмовиться ініціювати цикл, якщо будь-який елемент попередньої перевірки не виконується, відображаючи на екрані HMI певне повідомлення, як-от «Запобіжник відкритий» або «Низький гідравлічний тиск». Це запобігає роботі в небезпечному стані.

Рівні доступу, захищені паролем є ще однією важливою функцією безпеки програмного забезпечення. Сучасна машина зазвичай пропонує принаймні три різні рівні доступу:

- Рівень оператора: Дозволяє запускати лише попередньо схвалені програми зварювання та основні функції.

- Технічний рівень: Надає доступ для калібрування та налаштування таких параметрів, як сила затиску та відстань зсуву.

- Рівень інженера: Забезпечує повний доступ до всіх параметрів машини, включаючи конфігурації системи безпеки та журнали діагностики.

Ця ієрархія запобігає зміні критичних налаштувань неавторизованим або некваліфікованим персоналом, які можуть поставити під загрозу безпечну роботу машини. Він також забезпечує контрольний слід, підвищуючи підзвітність.

Крім того, the control system includes моніторинг у реальному часі та реєстрація несправностей . Усі експлуатаційні дані, включно з будь-якими втручаннями або несправностями системи безпеки, мають часові позначки та записуються. Цей журнал є безцінним для профілактичного обслуговування, дозволяючи технікам виявляти та вирішувати повторювані незначні проблеми, перш ніж вони призведуть до серйозного збою або інциденту безпеки. Наприклад, якщо блокувальний перемикач спрацьовує часто, це може свідчити про зміщення або несправність перемикача, який потребує заміни, і все це можна заздалегідь запланувати.

Щоб узагальнити ключові стандартні функції безпеки, наведена нижче таблиця містить чіткий огляд:

| Категорія безпеки | Стандартна функція | Основна функція |

| Електричний | Блоковані двері доступу | Відключає високу напругу під час відкриття дверей, щоб запобігти удару. |

| Електричний | Ланцюги аварійної зупинки (E-Stop). | Ініціює негайне апаратне відключення всього живлення. |

| Електричний | Захист від замикань на землю та перевантаження по струму | Запобігає електричним пожежам і пошкодженню компонентів. |

| Механічний | Зблокована фізична охорона | Запобігає запуску циклу, якщо щитки відкриті; містить сміття. |

| Механічний | Клапани скидання гідравлічного тиску | Запобігає надмірному тиску та розриву компонентів. |

| Механічний | Керування ініціацією двома руками | Гарантує, що руки оператора знаходяться на відстані від робочої точки. |

| Екологічний | Інтегровані порти відведення диму | Інтерфейс для видалення шкідливих зварювальних парів із зони оператора. |

| Екологічний | УФ/ІЧ-екранування на огородженнях | Захищає персонал, який знаходиться поруч, від шкідливого опромінення. |

| Система контролю | Послідовність перевірки безпеки перед операцією | Перед циклом автоматично перевіряє працездатність усіх систем безпеки. |

| Система контролю | Рівні доступу, захищені паролем | Запобігає несанкціонованим змінам параметрів, які можуть створити небезпеку. |

| Система контролю | Діагностична реєстрація несправностей | Записує всі події безпеки для обслуговування та усунення несправностей. |